Mettre en place une maintenance préventive ne consiste pas seulement à définir des dates. Il faut s’assurer que les contrôles sont réalisés, au bon moment, sur les bons équipements, et que les informations restent exploitables dans le temps.

QRTICK permet de structurer votre maintenance préventive et de suivre chaque échéance sans dépendre de fichiers externes ou de rappels manuels, grâce à un logiciel GMAO terrain simple et mobile. Vos contrôles sont planifiés, suivis et enregistrés dans un environnement unique.

Vous réduisez les oublis, améliorez la fiabilité de vos équipements et sécurisez votre organisation.

Sur le terrain, le problème n’est pas de définir un plan de maintenance. C’est de réussir à le tenir dans le temps.

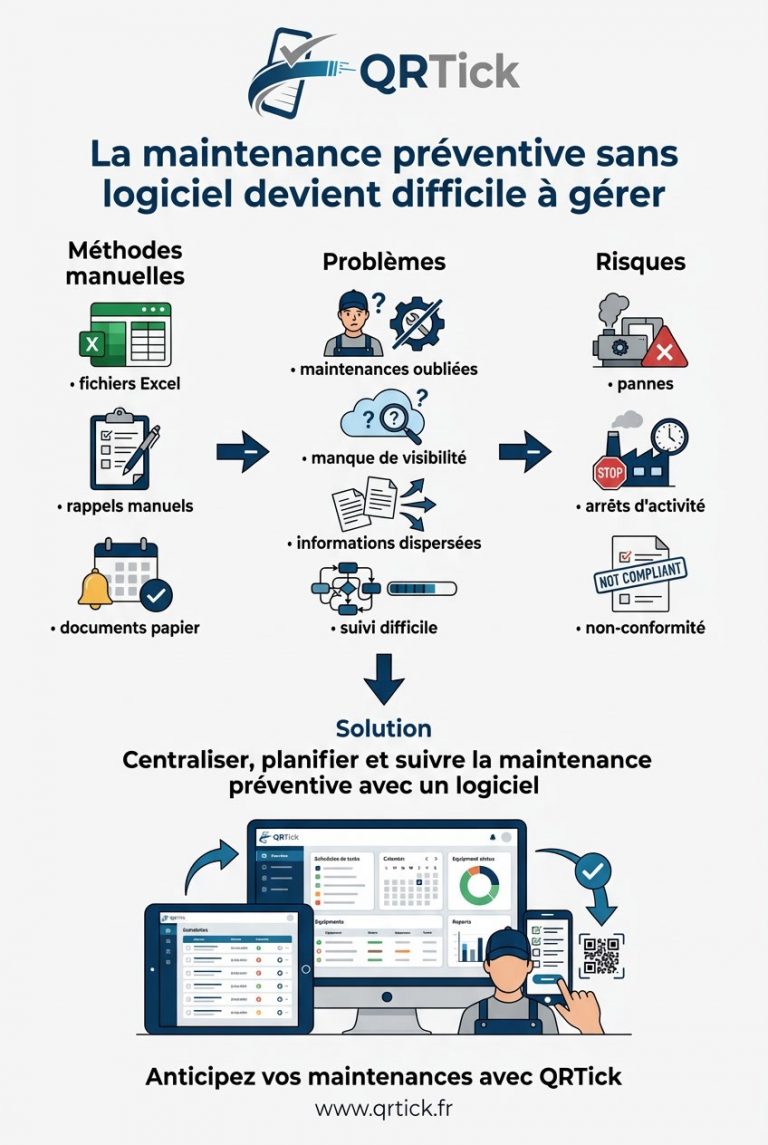

Lorsque le suivi repose sur des fichiers Excel, des agendas ou des documents isolés, les échéances deviennent difficiles à suivre.

Les responsables maintenance doivent régulièrement :

➜ vérifier manuellement les équipements à contrôler

➜ retrouver les informations liées aux derniers contrôles

➜ s’assurer que les opérations ont bien été réalisées

➜ reprogrammer les prochaines échéances

Avec le temps, ces opérations deviennent plus difficiles à gérer, en particulier lorsque le parc matériel s’agrandit.

Certaines maintenances sont réalisées en retard, d’autres ne sont pas correctement tracées.

Il devient également plus compliqué de démontrer que les contrôles ont bien été effectués, notamment en cas de vérification.

La maintenance préventive perd alors une partie de son efficacité.

Un logiciel dédié permet de structurer ce suivi et de conserver une organisation fiable.

Dans la réalité, chaque équipement a ses propres contraintes : périodicités différentes, points de contrôle spécifiques, exigences internes ou réglementaires.

Sans cadre structuré, les contrôles sont réalisés de manière irrégulière, les méthodes varient d’un technicien à l’autre, et les informations deviennent difficiles à exploiter.

Avec QRTICK, vous définissez des plans de maintenance adaptés à votre parc et à vos obligations.

Pour chaque type d’équipement, vous pouvez préciser :

➜ la fréquence réelle de contrôle, selon vos contraintes d’exploitation

➜ les équipements concernés, qu’ils soient isolés ou gérés par catégorie

➜ les points précis à vérifier, selon vos procédures

➜ les informations à enregistrer pour assurer un suivi exploitable

Ces plans deviennent la référence pour vos équipes.

Les techniciens savent exactement quoi contrôler, comment le faire et quelles informations renseigner.

Les contrôles sont réalisés de manière homogène, quel que soit l’intervenant.

Dans le temps, vous conservez un suivi cohérent, exploitable et fiable.

Votre maintenance préventive ne repose plus sur des habitudes, mais sur une organisation structurée.

Lorsque le nombre d’équipements augmente, suivre manuellement les échéances devient rapidement difficile. Certaines dates approchent sans être identifiées à temps, et les contrôles sont réalisés dans l’urgence, voire en retard.

QRTICK permet de planifier ces échéances et de les suivre dans la durée, sans dépendre d’une surveillance manuelle.

Des rappels sont générés automatiquement avant chaque date prévue, selon les règles que vous avez définies.

Vous pouvez, par exemple, anticiper les contrôles réglementaires, les vérifications périodiques ou les opérations critiques pour votre exploitation.

Ces rappels permettent d’organiser les interventions de maintenance, de prévoir les ressources nécessaires et d’éviter les situations où un contrôle est découvert trop tard.

Le responsable maintenance conserve une vision fiable des échéances à venir et peut s’assurer que les obligations sont respectées.

En cas de vérification ou d’audit, les maintenances réalisées et leurs dates restent clairement identifiables.

Le suivi ne repose plus sur la mémoire ou la vigilance individuelle, mais sur une organisation structurée et fiable dans le temps.

Au moment de réaliser un contrôle, le technicien doit pouvoir accéder rapidement aux bonnes informations et enregistrer ce qu’il fait, sans devoir retranscrire plus tard ses observations.

Avec QRTICK, la maintenance est réalisée directement sur l’équipement concerné.

Le technicien accède au contrôle prévu et renseigne immédiatement :

➜ les points de vérification définis dans votre procédure

➜ le résultat du contrôle

➜ les anomalies constatées

➜ les actions réalisées

➜ les pièces remplacées si nécessaire, avec un suivi précis dans votre logiciel de gestion de stock

Les informations sont enregistrées au moment de l’intervention, dans leur contexte réel.

Il n’y a pas de ressaisie ultérieure, pas de perte d’information et pas d’écart entre ce qui a été fait et ce qui est enregistré.

Le suivi reste fiable, et les responsables maintenance savent que les contrôles ont été réalisés correctement.

Dans la durée, la maintenance préventive doit permettre de comprendre ce qui a été fait sur chaque équipement et dans quelles conditions.

QRTICK conserve automatiquement l’ensemble des opérations réalisées.

Pour chaque équipement, il est possible de retrouver :

➜ les contrôles effectués

➜ leur date

➜ les résultats constatés

➜ les observations terrain

➜ les interventions réalisées

Cet historique permet de suivre l’évolution réelle du matériel et d’identifier les équipements qui nécessitent une attention particulière.

Lorsqu’un justificatif est nécessaire, un certificat de maintenance peut être généré à partir des informations enregistrées.

Ce document constitue une preuve claire des opérations réalisées.

En cas de contrôle ou de vérification, les informations sont disponibles immédiatement.

Avec QRTick, vous disposez d’un logiciel de maintenance préventive simple, conçu pour le terrain et adapté à tous vos équipements.

Anticipez vos contrôles, réduisez les risques de panne et limitez le recours à la maintenance curative.

Nous proposons un essai gratuit de 30 jours pour découvrir toutes les fonctionnalités.

Vous pouvez tester la solution en conditions réelles, sans engagement.

QRTick s’adapte à tous les environnements où la maintenance préventive est essentielle pour garantir la sécurité, la performance et la conformité des équipements.

Suivez vos machines, planifiez vos contrôles périodiques et conservez un historique complet de chaque intervention pour assurer la continuité de votre production.

Gérez la maintenance de vos engins, matériels et équipements directement sur le terrain grâce au QR code, même sur plusieurs chantiers.

Planifiez facilement les contrôles de vos extincteurs, systèmes de sécurité ou autres équipements soumis à des vérifications régulières, et générez automatiquement les certificats associés.

QRTick permet de suivre la maintenance préventive de tout équipement : machines, outils, appareils techniques ou équipements spécialisés.

Accédez à toutes les fonctionnalités de QRTICK pour seulement 29.99€ par mois.

Investissez dans une gestion optimisée et sécurisée de votre équipement professionnel.

qrtick, control annuel,logiciel vgp,

La maintenance préventive consiste à effectuer des contrôles et des interventions planifiés sur un équipement afin d’éviter les pannes et garantir son bon fonctionnement.

Elle repose sur un calendrier défini à l’avance et permet d’intervenir avant qu’une défaillance ne survienne.

Avec un logiciel comme QRTick, ces opérations sont planifiées automatiquement et suivies dans le temps.

La maintenance préventive est réalisée avant qu’une panne ne survienne, tandis que la maintenance curative intervient après une défaillance.

L’objectif de la maintenance préventive est d’éviter les arrêts imprévus, alors que la maintenance curative vise à réparer un équipement déjà en panne.

Les deux sont complémentaires et peuvent être gérées dans un logiciel GMAO comme QRTick.

Un plan de maintenance préventive permet de structurer les interventions et d’assurer le suivi des équipements.

Il permet notamment de :

réduire les pannes

prolonger la durée de vie du matériel

améliorer la sécurité

garantir la conformité réglementaire

Un logiciel de maintenance préventive permet d’automatiser ce plan et de recevoir des rappels.

Quand l’équipement a une périodicité définie (ex. tous les 3 mois, 6 mois, 12 mois) ou lorsque le fabricant / vos procédures internes l’imposent. L’objectif est d’intervenir avant l’apparition d’une panne.